Tempo fa ho ricevuto da Cristina del blog Ventunsettembre un invito a partecipare ad un evento insolito dedicato alle foodblogger organizzato in collaborazione con QB: una visita ad un mulino e un salumificio, per scoprire insieme quali delizie si possono trovare nel territorio friulano.

Ed è con questa premessa che sabato mattina sono partita alla volta di Trivignano Udinese.

Prima tappa: il Molino Moras.

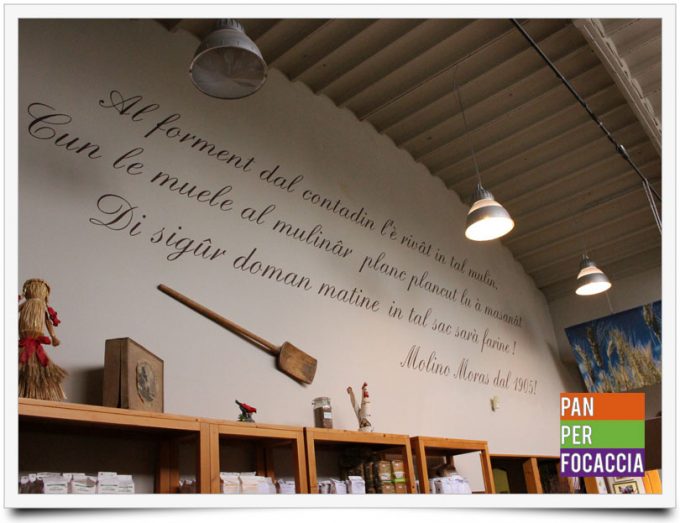

Il Molino Moras, con i suoi 100 anni di vita, è attivo nel campo della produzione di farina di grano tenero da sei generazioni.

Il Molino Moras, con i suoi 100 anni di vita, è attivo nel campo della produzione di farina di grano tenero da sei generazioni.

Nicoletta Moras, Anna Pantalani e Valentina Zilli ci hanno raccontato di come il molino, stabilitosi in Veneto e poi in Friuli Venezia Giulia, abbia sempre lavorato per offrire un prodotto di elevata qualità.

Particolare attenzione è stata posta sul tempo effettivo di produzione della farina: un intero anno, infatti il grano impiega nove mesi per trasformarsi da chicco a spiga matura, per poi essere raccolto, macinato, imbustato e lasciato riposare per un mese, affinché la farina sia sufficientemente matura per l’utilizzo.

Particolare attenzione è stata posta sul tempo effettivo di produzione della farina: un intero anno, infatti il grano impiega nove mesi per trasformarsi da chicco a spiga matura, per poi essere raccolto, macinato, imbustato e lasciato riposare per un mese, affinché la farina sia sufficientemente matura per l’utilizzo.

Perché questo anno sia realmente ben speso, è importante utilizzare di grano di elevata qualità, con il corretto tasso d’umidità e privo di tossine pericolose.

L’insieme delle antiche tradizioni tramandate di generazione in generazione e delle nuove tecnologie che permettono, ad esempio, di ridurre al minimo la quantità di peso sollevata a mano dagli operatori, è il mix vincente da cui nascono le farine del Molino Moras che oggi conosciamo.

Terminata questa breve presentazione, il nostro palato è stato deliziato da alcuni prodotti dolci e salati preparati con farine Moras e da deliziose tisane di Ferri dal 1905.

Nel mentre il nostro naso veniva torturato dai profumi che arrivavano dal forno, pieno delle delizie che il maestro Giovanni Gandino stava preparando per il pranzo.

Nel mentre il nostro naso veniva torturato dai profumi che arrivavano dal forno, pieno delle delizie che il maestro Giovanni Gandino stava preparando per il pranzo.

Dopo la merenda di metà mattina, è iniziato il tour vero e proprio.

Dopo la merenda di metà mattina, è iniziato il tour vero e proprio.

Abbiamo seguito il percorso del grano, a partire dal suo ingresso dove viene pesato e analizzato a campione in laboratorio, per determinarne le caratteristiche chimico-fisiche.

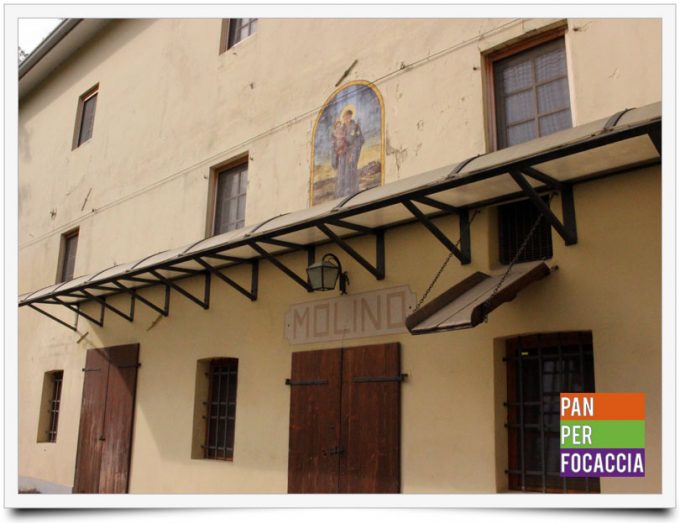

Lungo il percorso che ci ha portati dalle celle di deposito del grano al molino attuale, abbiamo ammirato l’ingresso storico del Mulino Moras, adornato da un affresco di Sant’Antonio.

Dopo un simpatico aneddoto sul perché i mugnai non hanno un santo protettore tutto per loro, ci siamo addentrati nell’area prettamente produttiva.

Dopo un simpatico aneddoto sul perché i mugnai non hanno un santo protettore tutto per loro, ci siamo addentrati nell’area prettamente produttiva.

Dapprima abbiamo visto con i nostri occhi quali sono i prodotti che vengono separati nella prima fase di pulizia meccanica del grano.

Il grano pulito viene condizionato tramite l’aggiunta di acqua e riposa fino ad un massimo di 48h prima di proseguire il suo cammino.

Il grano pulito viene condizionato tramite l’aggiunta di acqua e riposa fino ad un massimo di 48h prima di proseguire il suo cammino.

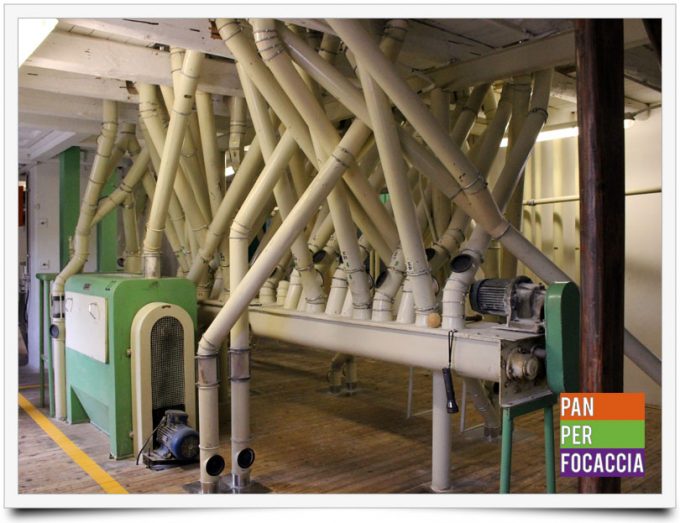

A seguire entra nei laminatoi e il prodotto ottenuto ad ogni passaggio attraverso i rulli viene separato da un setaccio vibrante in base alla granulometria (Anna ci ha dato una dimostrazione pratica di come vengono separate le varie tipologie di farina all’interno del setaccio meccanico).

Le tipologie di farine sono molte e ognuna ha le sue peculiarità, dettate da una legge italiana (lo sapevate che la differenza tra la farina 0 e la farina 00 è solo lo 0,1% di sali minerali?).

Le tipologie di farine sono molte e ognuna ha le sue peculiarità, dettate da una legge italiana (lo sapevate che la differenza tra la farina 0 e la farina 00 è solo lo 0,1% di sali minerali?).

Non è vero però che la farina 00 va bene solo per i dolci e la farina integrale solo per il pane, ciò che fa realmente la differenza è la quantità di proteine, gliandina e glutenina, contenute al loro interno e che dipende esclusivamente dal grano utilizzato. Per descrivere questa caratteristica si parla di forza della farina, quel W che finalmente oggi inizia a comparire sulle confezioni di farina.

Alcune tipologie di farine le conosciamo tutti perché si trovano sugli scaffali del supermercato, altri prodotti come la crusca, il cruschello e il farinaccio non li vediamo mai perché vengono utilizzati per l’alimentazione animale.

Fortunatamente del chicco di grano non si butta via niente.

Fortunatamente del chicco di grano non si butta via niente.

Le farine ottenute vengono infine confezionate in sacchetti di carta (la farina deve “respirare”) e fatte maturare fino alla consegna al consumatore.

Una cosa che mi ha colpito molto è il modo in cui si misura la forza della farina, tramite l’alveografo di Chopin.

In pratica si crea un campione formato di farina e acqua a cui viene applicata una pressione che forma una bolla di impasto, quando la bolla esplode l’alveografo restituisce un grafico da cui si ricava, tra gli altri, il valore di forza e di elasticità.

Terminato il giro, pieni di utili informazioni ed entusiasmo, abbiamo dato un ultimo sguardo al negozio adiacente alla fabbrica, pieno di farine di tutti i tipi e per tutti i gusti.

Seguendo Claudio Fabbro lungo le strade del Friuli, ci siamo spostati nella vicina Percoto per visitare lo stabilimento Dentesano.

Seguendo Claudio Fabbro lungo le strade del Friuli, ci siamo spostati nella vicina Percoto per visitare lo stabilimento Dentesano.

Accompagnati da Paolo, Federico e Chiara Dentesano e Federica, abbiamo visitato questo salumificio che produce prosciutti, arrosti e insaccati partendo da materie prime di eccellenza.

Ho scoperto ad esempio che in Friuli Venezia Giulia esiste il marchio A.Qu.A., che certifica che un determinato prodotto alimentare utilizza materie prime prodotte interamente in Friuli. Inutile dire che Dentesano si fregia di questo marchio, infatti molti prodotti sono realizzati con carne di suini nati, cresciuti e lavorati all’interno della regione.

Ho scoperto ad esempio che in Friuli Venezia Giulia esiste il marchio A.Qu.A., che certifica che un determinato prodotto alimentare utilizza materie prime prodotte interamente in Friuli. Inutile dire che Dentesano si fregia di questo marchio, infatti molti prodotti sono realizzati con carne di suini nati, cresciuti e lavorati all’interno della regione.

Dopo aver appreso alcune nozioni base su come viene insaporita la carne tramite siringatura e di come vengano cotti i prodotti arrosto e affumicati (fino a 26h con affumicatura a base di faggio e ginepro), siamo stati tutti dotati del kit per l’accesso all’azienda alimentare, in modo da non mettere a repentaglio la salubrità dei reparti e dei prodotti.

Il primo reparto che abbiamo visitato è stato quello di produzione dei wurstel, la cui carne viene macinata all’interno di un grande macchinario.

Il primo reparto che abbiamo visitato è stato quello di produzione dei wurstel, la cui carne viene macinata all’interno di un grande macchinario.

I wurstel Dentesano vengono realizzati a partire da carne magra di bovino e suino, con l’aggiunta di grasso di gola e aromi e sono insaccati in budello di montone.

I wurstel Dentesano vengono realizzati a partire da carne magra di bovino e suino, con l’aggiunta di grasso di gola e aromi e sono insaccati in budello di montone.

Siamo poi passati al reparto di produzione di prosciutti e arrosti.

Dopo un rapido sguardo alla siringatrice per prosciutti cotti, abbiamo sbirciato nel frigorifero. Inutile dire che nonostante l’aria fresca che arrivava, la vista dei prosciutti mi ha causato un bel brontolio di stomaco (si, lo so, avevo già fatto due colazioni, ma che volete farci? La fame è fame).

Dopo un rapido sguardo alla siringatrice per prosciutti cotti, abbiamo sbirciato nel frigorifero. Inutile dire che nonostante l’aria fresca che arrivava, la vista dei prosciutti mi ha causato un bel brontolio di stomaco (si, lo so, avevo già fatto due colazioni, ma che volete farci? La fame è fame).

A seguire, Federico Dentesano ci ha mostrato come viene “ricomposto” un prosciutto prima di essere cotto, in quanto dopo la fase di disossatura perde la sua forma naturale.

A seguire, Federico Dentesano ci ha mostrato come viene “ricomposto” un prosciutto prima di essere cotto, in quanto dopo la fase di disossatura perde la sua forma naturale.

Ora dovrei parlarvi della cottura, ma questo post sta diventando lunghissimo e non voglio riassumere troppo perché non renderei giustizia alle mille cose viste, imparate, assaggiate e gustate in questa lunga giornata.

Ora dovrei parlarvi della cottura, ma questo post sta diventando lunghissimo e non voglio riassumere troppo perché non renderei giustizia alle mille cose viste, imparate, assaggiate e gustate in questa lunga giornata.

Perciò se volete sapere come continua la produzione dei prosciutti cotti tenete gli occhi puntati sul blog, perché a breve pubblicherò la seconda parte.

Buona serata!

15 Ottobre 2015 a 21:44Che post interessante! Fammi sapere quando pubblichi la seconda parte!

18 Ottobre 2015 a 23:12Detto fatto, la seconda parte è online 🙂

Grazie per essere passata!

16 Ottobre 2015 a 8:57WOW deve essete stata una giornata magnifica. Mi ha colpito il modo di misurare la forza della farina, chissà perchè si chiama di Chopin

18 Ottobre 2015 a 23:13Me lo sono chiesta anche io, secondo Wikipedia prende il nome dal suo ideatore, Marcel Chopin.